Am Helmholtz-Institut Ulm (HIU) wurden bahnbrechende Entwicklungein die Wege geleitet. Mit einer vielversprechenden Kombination aus Kathode und Elektrolyt wollen die Forscherinnen und Forscher des HIU eine sehr hohe Energiedichte möglich machen.

Hohe Energiedichte bei hoher Stabilität

Standard sind bei heutige Batterie-Zellen Leistungsdichten von 250 Wh/kg. Als Alternative bieten sich Lithium-Metall-Batterien an: Sie zeichnen sich durch eine hohe Energiedichte aus, das heisst, sie speichern viel Energie pro Masse bzw. Volumen. Doch ihre Stabilität stellt eine Herausforderung dar – weil die Elektrodenmaterialien mit gewöhnlichen Elektrolytsystemen reagieren.

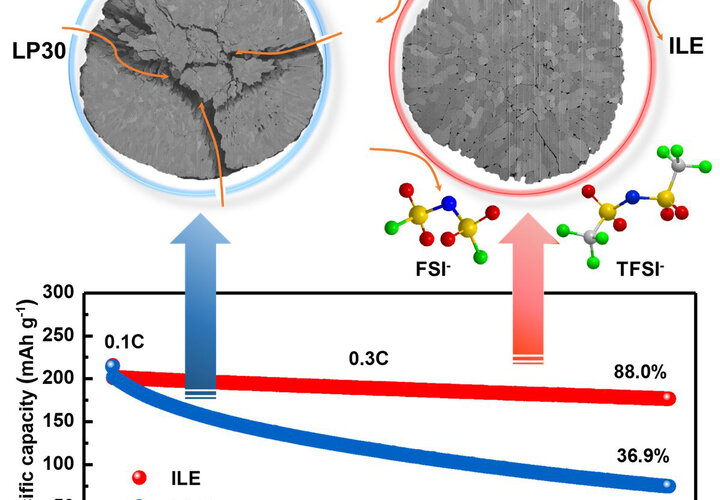

Eine Lösung haben nun Forschende am Karlsruher Institut für Technologie (KIT) und am Helmholtz-Institut Ulm – Elektrochemische Energiespeicherung (HIU) gefunden. Wie sie im englischsprachigen Magazin Joule berichteten, setzten sie eine vielversprechende neue Materialkombination ein. Sie verwenden eine kobaltarme, nickelreiche Schichtkathode (NCM88). Diese bietet eine hohe Energiedichte. Mit den üblicherweise verwendeten kommerziell erhältlichen organischen Elektrolyten (LP30) lässt die Stabilität allerdings stark zu wünschen übrig. Die Speicherkapazität sinkt mit steigender Zahl der Ladezyklen. Warum das so ist, erklärt Professor Stefano Passerini, Direktor des HIU und Leiter der Forschungsgruppe Elektrochemie der Batterien: «Im Elektrolyten LP30 entstehen Partikelrisse an der Kathode. Innerhalb dieser Risse reagiert der Elektrolyt und zerstört die Struktur. Zudem bildet sich eine dicke moosartige lithiumhaltige Schicht auf der Kathode.»

Die Forschenden verwendeten daher stattdessen einen schwerflüchtigen, nicht entflammbaren ionischen Flüssigelektrolyten mit zwei Anionen (ILE). «Mithilfe des ILE lassen sich die Strukturveränderungen an der nickelreichen Kathode wesentlich eindämmen», berichtet Dr. Guk-Tae Kim von der Forschungsgruppe Elektrochemie der Batterien am HIU.

Wesentlicher Schritt in Richtung CO2-neutraler Mobilität

Die Ergebnisse: Die Lithium-Metall-Batterie erreicht mit der Kathode NCM88 und dem Elektrolyten ILE eine Energiedichte von 560 Wattstunden pro Kilogramm (Wh/kg). Sie weist anfänglich eine Speicherkapazität von 214 Milliamperestunden pro Gramm (mAh/g) auf; über 1 000 Ladezyklen bleibt die Kapazität zu 88 Prozent erhalten. Die Coulomb-Effizienz, die das Verhältnis zwischen entnommener und zugeführter Kapazität angibt, beträgt durchschnittlich 99,94 Prozent. Da sich die vorgestellte Batterie auch durch eine hohe Sicherheit auszeichnet, ist den Forschenden aus Karlsruhe und Ulm damit ein wesentlicher Schritt auf dem Weg zur CO2-neutralen Mobilität gelungen.

Die nickelreiche Kathode erlaubt, viel Energie pro Masse zu speichern, der ionische Flüssigelektrolyt sorgt dafür, dass die Kapazität über viele Ladezyklen weitestgehend erhalten bleibt. Die mit modernsten Forschungseinrichtungen ausgestattete Forschungsstelle weist aber ausdrücklich darauf hin, dass die Lithium-Metall-Zellen noch nicht serienreif sind. Nach Auskunft der Wissenschaftler könnten die in Ulm entwickelten Zellen auf den Standard-Produktionslinien über die die Industrie nicht nur in Deutschland, sondern inzwischen weltweit verfügt, die Lithium-Metall-Zellen hergestellt werden. Bei entsprechendem Interesse seitens der Industrie solche Zellen zu produzieren, könnte die Produktion in zwei bis vier Jahren beginnen.

Die Einsatzmöglichkeiten sind vielfältig. Dies besonders im Luftfahrtbereich, weil die Kapazität von Lithium-Metall-Zellen heutige Leistungsdichten mehr als das Doppelte übertrifft. Der Verzicht auf das teure Kobalt und die Verwendung eines nicht so leicht entflammbaren Elektrolyts sind weitere Aspekte für die Serienreifmachung für Lithium-Metall-Batterie auf Basis der nickelreichen Kathoden.

Schnelle Umsetzung als grösstes Hindernis

Zellenhersteller, die eigene Forschungen betreiben, werden abzuwägen haben, in welche Technologien sie in den nächsten Jahren investieren. Aus deutschen Forschungskreisen ist gleichfalls zu hören, dass auch an der Magnesium-Batterie, ebenfalls in Ulm, geforscht wird. Und an der deutschen Batterie-Forschungsfabrik in Münster sieht Professor Dr. Martin Winter, Leiter des Forschungszentrums MEET und des dortigen Helmholtz Zentrums in erster Linie ebenso wie seine Kollegen in Ulm die schnelle Umsetzung der Forschungsergebnisse als grösstes Hindernis. Die Forschungsfabrik, die ganz Deutschland dienen soll, biete nun aber die Voraussetzungen für in Grossserie gefertigte Batteriezellen «Made in Germany».

Unüberwindbare Probleme scheint es bei der Lithium-Schwefel-Batterie zu geben. Die englische Firma Oxys musste erst in die Frühjahr Insolvenz anmelden, obwohl sie bereits die aufgenommene Prototypenfertigung erfolgversprechend mit der Lithium-Schwefel-Batterie mit einem Werk in Brasilien zur Großserienfertigung führen wollte. Die Lithium-Schwefel-Batterie wäre nach Ansicht von Professor Dr. Stefan Kaskel vom Institut für Chemie an der TU-Dresden eine innovative Anwendung. Lithium-Schwefel-Batterien sind die vielversprechendste Wahl für zukünftige Energiespeichersysteme. Dieser Batterietyp besitzt eine höhere Kapazität, vor allem eine höhere spezifische Energiedichte als Lithium-Ionen-Batterien.

Lilium hat sich für Custom Cell-Batterien entschieden

Eine erfolgversprechende Entwicklung kommt aus einem der deutschen Fraunhofer Institute. In Itzehoe bildete sich 2012 das Start-up Unternehmen Custom Cells, dass zwar eine gewöhnliche Lithium-Zelle entwickelt hat, die es aber in sich hat. Sie bietet mit 280 Wh/kg (bis 300 Wh/kg, bzw. 850 Wh/l) zwar rein rechnerisch nur 12 % mehr als handelsübliche Zellen, doch das eigentliche Know-how liegt in den massgeschneiderten Elektroden. Neuerdings hat sich Lilium, der Hersteller eines eVTOL für Custom Cell-Batterien entschieden und die Firma Porsche kaufte sich in dem Unternehmen sogar durch eine Beteiligung mit ein. Das Ziel: Porsche wird seinen Taycan mit den Zellen von Custom Cells bestücken. Im Tübinger Zweigwerk werden bereits erste Zellen gefertigt.

Weg vom Lithium ist oberstes Ziel für die meisten Forscher. Im Gespräch sind Silizium, Aluminium, Magensium und Natrium. Doch die Hauptausrichtung gilt den Feststoff-Batterien, auf die man auch noch zwei bis vier Jahre warten muss.