Bis zu 2300 Wh/kg seien in den vom Fraunhofer Institut entwickelten «Power-Pasten» unter der Leitung von Dr. Marcus Vogt theoretisch in Form von reinem Wasserstoff abrufbar. Magnesiumhydrid, dass normalerweise mit Wasser aufgrund der Bildung einer passivierenden oberflächlichen Schicht nur sehr langsam mit Wasser reagiert, eignet sich zunächst nicht für eine Hydrolyse. Doch am Fraunhofer IFAM ist es durch Zugabe sehr geringer Mengen bestimmter, edelmetallfreier Additive sowie geeigneter Prozesstechnologien gelungen, die Reaktionsgeschwindigkeit der Hydrolysereaktion um mehrere Grössenordnungen zu steigern, wodurch eine fast vollständige Reaktion des Magnesiumhydrids mit Wasser innerhalb von Minuten ermöglicht wird. Die zugrundeliegenden Reaktionsmechanismen für diese Geschwindigkeitssteigerung wurden aufgeklärt und es konnte gezeigt werden, dass die Hydrolyse von MgH₂ damit in der Praxis kontrolliert, reproduzierbar und effizient ablaufen kann.

Viele Vorteile, kaum Nachteile

Die Elektrolyse von Wasser ist uns noch aus dem Chemieunterricht bekannt. Dabei werden dem Wasser Gleichstrom zugefügt. An der Anode (+) dem Pluspol bildet sich der Sauerstoff und an der Kathode (-) dem Minuspol der Wasserstoff heraus. Eine sehr aufwändige Methode, um so an den begehrten Wasserstoff zu kommen. Darüber hinaus gibt es auch andere Methoden zu Wasserstoffgewinnung, auf die hier nicht eingegangen wird. Verdichtet und in Drucktanks auf etwa 700 bar kann dann der Wasserstoff nach Bedarf etwa zweckorientiert den Brennstoffzellen zu Gewinnung von elektrischem Strom zugeführt werden.

Den Dresdenern ist es gelungen, hochenergetisches, ungiftiges, aber mit Wasser nur wenig reaktionsfreudiges Magnesiumhydroxyd MgH₂ besonders vorteilhaft für die Hydrolyse zugänglich zu machen. Dabei werden nicht nur die oben angegebenen Energiespeicherdichten nahezu vollständig in der Praxis erreicht, sondern auch bekannte Nachteile anderer Hydrolysematerialsysteme überwunden (solche Nachteile anderer Hydrolysesysteme sind unter anderem langsame Reaktionsgeschwindigkeiten, die Notwendigkeit teurer Edelmetallkatalysatoren, der Einsatz nanokristalliner Materialien, hohe Materialherstellungskosten, eine Toxizität der Materialien und die damit einhergehende Erfordernis eines aufwändigen Auffangens, Rücktransports sowie einer Wiederaufbereitung der Hydrolyserückstände).

Auch für die Luftfahrt interessant

Besonders vorteilhaft beim Einsatz der am Fraunhofer IFAM entwickelten MgH₂-basierten Hydrolyse-Materialsysteme ist dabei:

- Sehr hohe praktisch erreichbare gravimetrische und volumetrische Energiedichten nahe am theoretischen Maximum

- Hohe Verfügbarkeit der Ausgangsmaterialien Energieerzeugungskosten bereits heute vergleichbar mit Batterien Hohes Optimierungspotenzial für die grosstechnische Produktion

- Einfache Handhabbarkeit der Materialien (sogar an Luft) Nahezu unbegrenzte Haltbarkeit (keine Selbstentladung)

- Es erfolgt eine direkte Reaktion mit flüssigem Wasser (keine Wärmezufuhr notwendig)

- Reaktionskinetik kann an Anwendung angepasst werden

- Hohe Reaktions- und Systemsicherheit Geräuschlose und emissionsfreie Energieerzeugung

- Ungiftigkeit der Ausgangsmaterialien und der Hydrolyseprodukte

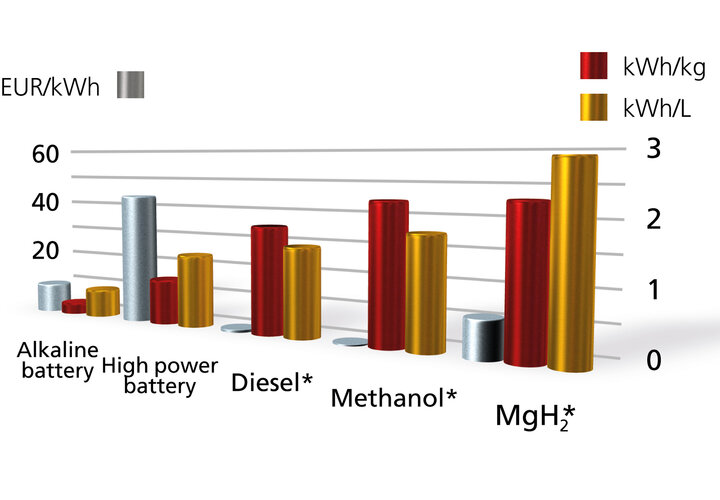

Elektrische Speicher für den einmaligen Gebrauch mit Energiedichten von mehr als 1 kWh/kg und 1 kWh/Liter sind besonders für die Luftfahrt von allergrösstem Interesse. Eine Realisierungsmöglichkeit für derartige Energiespeicher besteht in der Verwendung eines Metallhydrids, welches bei Kontakt mit Wasser aus einer beliebigen natürlichen Quelle (z.B. Leitungswasser, Regenwasser oder Meerwasser) eine sogenannte Hydrolysereaktion eingeht, durch die direkt gasförmiger Wasserstoff erzeugt wird. Die Besonderheit dabei ist, dass die Hälfte des so erzeugten Wasserstoffs aus dem Wasser stammt, wodurch der materialspezifische Wasserstoffgehalt praktisch verdoppelt wird. Der so generierte Wasserstoff kann dann einfach in Elektrizität mittels einer Brennstoffzelle umgewandelt werden.

Einsatz in Drohnen denkbar

Auf diese Weise können leichte, kompakte, langlebige, sichere und preiswerte Energieerzeugungseinheiten geschaffen werden, die selbst gegenüber Hochleistungsbatterien (wie z.B. Li-SOCl₂) ein Vielfaches von deren Energiespeicherdichten aufweisen. Wenn Wasser vorhanden ist, lassen sich so gravimetrische Energiespeicherdichten von mehr als 2,3 kWh/kg realisieren, wie bereits eingangs erwähnt.

Dr. Marcus Vogt, Wissenschaftler am Fraunhofer IFAM, spricht war momentan nur von dem Einsatz in Drohnen und Kleinfahrzeugen, ohne sich direkt auch auf bemannte Luftfahrzeuge zu fokussieren. Davon sei man noch weit entfernt. «Mit POWERPASTE lässt sich Wasserstoff bei Raumtemperatur und Umgebungsdruck chemisch speichern und bedarfsgerecht wieder freisetzen», konkretisiert Dr. Marcus Vogt. Probleme sieht er in der Wärmeabfuhr, der Vereisung bei dem zwangsweise mitgeführten Wasser und den erforderlichen Leistungsdichten, die sich skalieren lassen, aber in absehbarer Zeit noch nicht zur Verfügung stehen.

Gleiche Reichweite wie mit Benzin möglich

Ausgangsmaterial der POWERPASTE ist ein pulverförmiges Magnesium – eines der häufigsten Elemente und somit ein leicht verfügbarer Rohstoff. Bei 350 Grad Celsius und fünf- bis sechsfachem Atmosphärendruck wird dieses mit Wasserstoff zu Magnesiumhydrid umgesetzt. Nun kommen noch Ester und Metallsalz hinzu – und fertig ist die POWERPASTE.

Um den Wasserstoff-Rückgewinnungsprozesse zu aktivieren, befördert ein Stempel die POWERPASTE aus der Kartusche heraus. Aus dem Wassertank wird Wasser zugegeben, es entsteht gasförmiger Wasserstoff. Die Menge wird dabei hochdynamisch dem Wasserstoffbedarf der Brennstoffzelle angepasst. Der Clou: Nur die Hälfte des Wasserstoffs stammt aus der POWERPASTE, die andere Hälfe liefert das Wasser zu.

«Die Energiespeicherdichte der POWERPASTE ist daher enorm: Sie ist wesentlich höher als bei einem 700 bar-Drucktank. Verglichen mit Batterien hat sie sogar die zehnfache Energiespeicherdichte», freut sich Vogt. Für den Nutzer heisst das: Er erzielt mit der POWERPASTE eine ähnliche Reichweite wie mit der gleichen Menge Benzin, wenn nicht sogar eine grössere. Auch beim Reichweitenvergleich mit auf 700 bar komprimiertem Wasserstoff schneidet die POWERPASTE besser ab.

Produktionsanlage wird aufgebaut

Vogt denkt zunächst dabei in erster Linie zunächst an alle mögliche Fahrzeuganwendungen. Während gasförmiger Wasserstoff eine kostenintensive Infrastruktur erfordert, lässt sich die POWERPASTE auch dort einsetzen, wo eine solche Infrastruktur fehlt. Sprich: Wo es keine Wasserstofftankstellen gibt. Stattdessen könnte jede beliebige Tankstelle POWERPASTE in Kartuschen oder Kanistern anbieten. Denn die Paste ist fliessfähig und pumpbar – sie kann daher auch über einen normalen Tankvorgang und vergleichsweise kostengünstige Abfüllanlagen getankt werden. Tankstellen könnten die POWERPASTE zunächst in kleineren Mengen, etwa aus einem Metallfass, anbieten und das Angebot entsprechend der Nachfrage ausweiten – mit Investitionskosten von einigen zehntausend Euro. Zum Vergleich: Tankstellen für gasförmigen Wasserstoff bei hohem Druck schlagen derzeit mit etwa ein bis zwei Millionen Euro pro Zapfsäule zu Buche. Auch der Transport der Paste gestaltet sich kostengünstig: Schliesslich sind aufwändige Drucktanks oder sehr kalter, flüssiger Wasserstoff nicht nötig.

Bis es wirklich soweit ist, baut das Fraunhofer IFAM derzeit eine Produktionsanlage für die POWERPASTE auf. Ende 2021 soll diese in Betrieb gehen und dann bis zu vier Tonnen POWERPASTE pro Jahr produzieren. Natürlich nicht nur für E-Scooter wie Dr.Vogt versichert.

Hydrogenious – Es wird am Konzept gearbeitet

Eine andere Art Wasserstoff drucklos zu speichern, ist die bereits 2004 an Universität Erlangen-Nürnberg entwickelte Methode des «Liquid Organic Hydrogen Carriers» (LOHC), einer öligen Flüssigkeit, in der Wasserstoff zum Transport gebunden werden kann. Inzwischen hat sich daraus das Unternehmen Hydrogenious gebildet. Wenn auch der Transport des LOHC vollkommen unkompliziert, so auch in Flugzeuge möglich wäre, so ist noch eine andere Aufgabe zu lösen. Um den Wasserstoff für die Brennstoffzellen verfügbar zu machen, müssen etwa 1/3 der verfügbaren Energie regelrecht verheizt werden. Anders lässt sich der Wasserstoff nicht aus der Trägerflüssigkeit nicht herauslösen.

Was dem einen zu viel ist, ist dem anderen zu wenig. Man arbeite daran, ist sowohl aus Dresden als auch aus Erlangen bei Nürnberg zu hören.